痛点分析

- 设备维护以故障后维护,事后维护为主,缺乏对关键设备的有效监测,故障停机导致产线生产停滞

- 设备巡检以检修人员目视、声音判断为主,依靠个人经验无法有效提高设备利用率

- 为保障正常生产,检修班人员按照最多故障情况配置,人员多,效率低

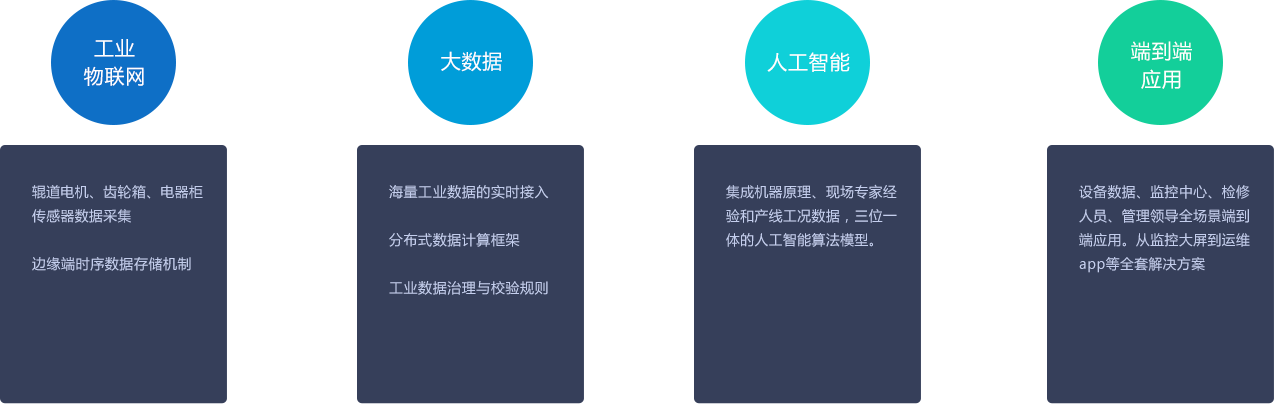

智慧钢厂解决方案可以有效的帮助钢厂在工业互联网之上实现大数据智能化,如设备健康管理,产品全流程追溯,优化生产

工艺,提高良品率等,全面提升智能制造水平,提升产品和企业的市场竞争力

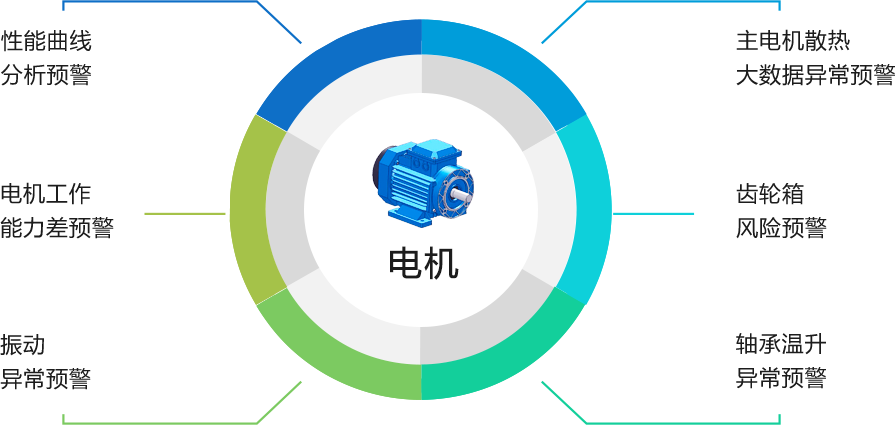

- 如何提升设备的检测能力,减少故障停产?

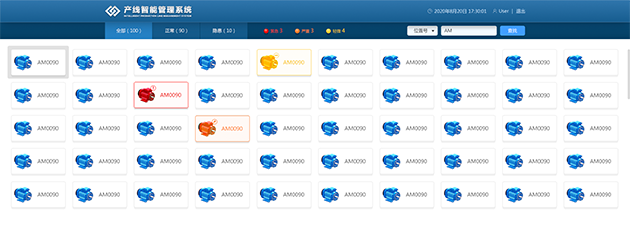

- 如何洞悉大规模设备运行状态,为检修提供决策支撑?

- 如何减少人员增加效益,提升产品质量?